圧延機圧延油フィルター ”おまけ”編

2011.12.28

ロングフィルターの連続スポット調整中!の動画です♪♪♪

2011.12.28

ロングフィルターの連続スポット調整中!の動画です♪♪♪

2011.12.26

さて、前回からの続きです。

この、1メートルに及ぶフィルターをいかに作るか?

何しろ、20年ほど前の製品のため、標準書はなく、当時の職人さんがどのように作ったのかの資料もほとんどなく、単にサンプルの製品のみ。

まずは、綾織圧延メッシュを”丸め”ることに成功はしたものの、次は溶接です。

弊社は、抵抗溶接に関しては長く携わってきていますが、とにかくこれほど長い物の溶接は、初めてでした。

そこで、実際に溶接をしてわかったことは、最も難しいのが、”真っ直ぐ”にすること、でした。

実は、一つの圧延機にこの手のフィルターが何本も使用されるため、お互いに緩衝してしまってはいけなかったのです。これは、注文をしたメーカーからの要望でした。

真っ直ぐなものを丸めて接合させれば、当然真っ直ぐになる、と考えるのは普通なのでしょうが、実際には真っ直ぐにはできなかった。何故なのか?

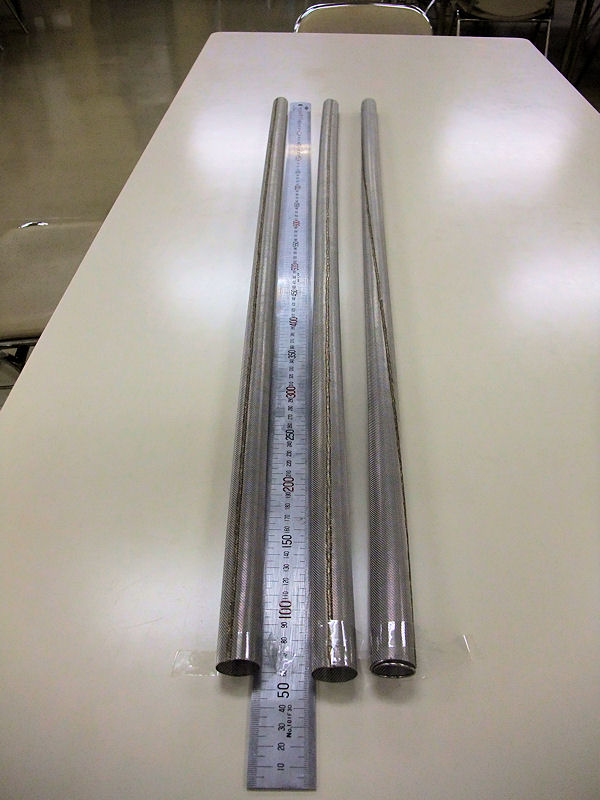

一番左のフィルターは真っ直ぐですが、他の2本は曲がっている。

溶接時の問題なのか、温度なのか。メッシュ自体は支給品であったので、当然溶接に問題があるのではないか、と考えたわけです。

溶接時にも治具を使って、真っ直ぐにスポットしていきます。

この難問を解くカギは、最初の”真っ直ぐなものを・・・”でした。

メッシュはカットをされて支給されていましたので、カットされたメッシュが真っ直ぐではなかったのです。

けれど、ここにたどり着くには様々な試行錯誤がありました。当然、さまざまな事を想定して溶接を試したからこそ、たどり着けた答えでした。

ですから、取引業者の方も、メーカーの担当者の方もわかってくれたのです。

けれど、それで全ての難関をクリアしたわけではありません。 次には何が・・・・?

それは、また次回に♪

2011.12.23

本日は、”ものづくり”の話をしたいと思います。

例えば、この、圧延油フィルター。

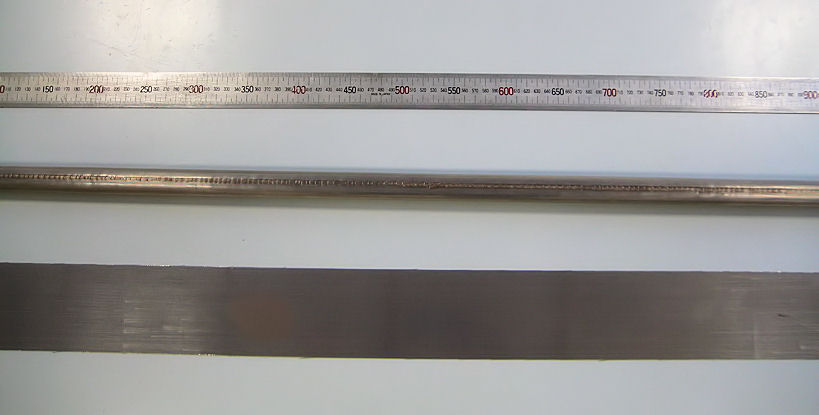

通常のカメラでは全体像を撮るのも難しい!!くらいに長い。。。

一見、ただ長いだけ、の、ように見えますが、とても長い歴史があります。このフィルターを使っている

圧延機は、今ではもう”古い”タイプのものかもしれませんが、まだまだ使用可能です。

ですが、当時、このフィルターを作っていた職人さんたちが、高齢化のため供給が難しくなってしまったのだそうです。

この圧延機を使用しているメーカーの方が、このフィルターを作れる工場を探していたのだそうですが、なかなか見つからず、バンテックにも声がかかりました。

この圧延機を使用しているメーカーさんは、愛知県にあり、弊社の技術担当の小平課長と営業がお話を伺いに、声をかけてくださった業者の方に会いに行ったところから、バンテックの挑戦が始まりました。

まず、このフィルターの仕様は、長さ約100cm フィルター部分の径が25φ。中にはスプリング上のコイルが補強用に入っています。メッシュは55/60の綾織の圧延。

第一の難関は、まず、このメッシュをシリンダー状に丸めることでした。 55/60の綾畳織のメッシュに圧延加工をしてあるのでかなりの強度です。

また、径が25φなので、どうしても丸めた後の重なり部分が丸くなってくれず、山形になってしまうことでした。

このようなフィルターには、溶接はシームか連続スポットで溶接されるのですが、重なり部分が山形になってしまっていては、溶接をしずらいし、また、形がいびつになってしまいます。

しかし、治具を工夫することで、この問題は解決することができたのだそうです。

さて、この第一の難関を突破した後も次から次へと難関が湧いてきます。

それは、また次回に!!

2011.12.22

さて、今日は新しく入った加工機のお知らせです。

この加工機は金型などをプログラムによってカットをしてくれる機械です。

”放電”という名がついているように、電流で放電をすることにより、カットをしていくので、多少時間はかかるとの事。

その、放電の様子が下の写真です。

放電している場所は水が浸してあります。

そして、試験的に切ったのが下の写真。

この小さなカーブも図面通りに切れてますね~!!

2011.12.16

「抵抗溶接」とは何か?と、言いますと、俗にスポット溶接、とか、シーム溶接などと呼んでおります。

シーム溶接機

スポット溶接機

この溶接では電流を流すことにより、金属本来が持つ抵抗を利用して、熱を発生させて溶かし、2枚の金属を接合させるものであります。

ただ、アーク溶接とは違い、スポットやシームの場合は金属表面が溶けてしまっては破れなどの原因になるため、電流の大きさとスポット部分の圧力のかけ方、時間が重要になってくるのです!

そして、スパッタと呼ばれる火花を散らしてはいけないのです。

金属の抵抗を利用して熱を発生させるので、真鍮などの銅が入っているものは、接続不可、となる訳なんですね!

この溶接は、”ろう付け”などと呼ばれるハンダ付けとは全く違うやり方です。

2011.12.1

いよいよ今年もあと1か月! 今日の栃木は雨模様で暗く感じます。

さて、今日はシンプルなアミですが、そこに隠された”技術”のご紹介です。

写真は、単にメッシュを丸めたもの、ですが、溶接部分をご覧ください!!

わずか、1mmの合わせです! こういった繊細な部分は、日本人の得意とするところ。

こちらなどは、”ハゼ折”をしています。真鍮アミはスポット溶接ができないためです。

このフィルターは、かなり以前から作っているものだそうです。

中は、150メッシュの真鍮フィルターで、リテイナーが三つ入ってます。組み立ても手作業です。

周りを覆っているのは、フェルトで縫製してあります。

2011.11.18

今年もあと、1か月余りとなってきました。

タイの洪水も山場は越えたようですが、まだまだその後の混乱が残っているようです。

弊社社長が、先週末から今週の頭までタイの近況を視察してまいりました。

水はひき始めてはいるものの、汚染水のため、溜まっている水からの機械引き上げはなかなか

困難なようです。

バンテック M.F. の工場界隈も少し、治安が悪くなっているのか、どろぼうに入られたようです。

↑窓のひとつが破られて、少し被害にあったようです!

バンテックのタイの工場までには、水は来なかったものの、周りの混乱の影響はまだまだ続くようだとか・・・

バンテック日本とタイとのやりとりも、いつになく頻繁です。

チョンブリという場所は、ぎりぎりのところようです。

2011.11.11

さて、今回は中国、瀋陽にある大島金属にて行われました、監査を報告いたします。

ここ、数年で80名を抱える工場になりました。

工場内も窓がたくさんあって、明るいです!

あ、いやいや監査でした。。。日本から来た方々も、真剣です!

そして・・・

牟楠総経理です!

牟さんは、元、㈱バンテックで研修生で日本に来ていたそうです。研修を終えて、バンテックの兄弟工場として、中国に工場を作りました。

2011.10.21

先日、監査が入りました。

この1~2か月、たて続けでしたので、工場のスタッフもかなりぴりぴり(?)

いよいよ当日には全体に緊張していたかも、です。

しかし、いつも通りにやれば、と言われてもたくさんの人が見ている中での、金型設置は結構大変そう・・・

そして、すみず~みまで見学していただき、最終評価では、どんな指摘があるのだろうか・・・という

気持ちになってきます。

今回も、大変高得点で、お褒めのお言葉を頂戴いたしました!!

監査の方々も、遠くからいらして大変だったと思います。

2011.09.9

朝 晩、だいぶ涼しくなってきました。

さて、今週と来週はタイにある、バンテック工場についてお話ししたいと思います。

先日、弊社社長がタイ工場に行ってまいりました!

その時の写真をいくつかご紹介したいと思います。

↑これは、タイ工場の事務所だそうです。日本のバンテックより新しくていいな~・・・

そして、工場内はなんと! 天井が高い! ↓↓

そして、従業員数は48名! 日本のバンテックと同規模か・・・

なんか、こう見ているだけでは、日本と変わらないようですね!

そして、次回はタイのお祭りをご紹介したいと思います! 水掛け祭というのだそうです。

なかなか、日本のお祭りのような名前です。次回もぜひ、お楽しみに!

(あ、バンテック日本にもタイの人がいたので、言葉なども併せてご紹介いたします。)

株式会社バンテック 本社

栃木県佐野市石塚町3000-2

TEL:0283-86-8668

FAX:0283-86-8669

▶ Googlemapはこちら

田沼工場

栃木県佐野市戸室町165

▶ Googlemapはこちら

VANTECH M.F CO., LTD. タイ工場

200/6 Village 2 Klongtamru Subdistrict

Muangchonburi District

Chonburi Province 20000, Thailand

http://www.vthmf.com

TEL:66-38-465-107

FAX:66-38-465-109

SHENYANG OSHIMA METAL FILTER CO., LTD. 中国工場

沈阳大岛金属过滤网制造有限公司

沈阳市于洪区平罗镇青堆子村

Shenyang-Shi, Yu Hong-Qu, Ping Luo Zhen Qing Dui Zi-Cun 110147

http://www.dadaoce.com

TEL:86-24-89286866

FAX:86-24-89286661

Copyright © VANTECH CO.,LTD. All Rights Reserved.