2012.08.9

先日、社長から大島金属10周年、といってCDを渡されましたが、やっと、動画にアップすることができました!

写真も最初の頃はこまめにとっていたようなのですが、直近は?というと、少なくなってました。(編集後記)

徐々に工場らしくなっていくさまが分かりますね~。

さて、バンテックも今週末から夏休み。明後日の土曜日は恒例の大掃除です。

去年の夏の大掃除の模様です。休み明けには、機械がきっちりと動いてくれるように、念入りに掃除をします。

「8月は猛暑」との予報だったけれど、少し涼しい日があると、ほっとしますからね。

それでは、みなさん、良い夏休みを!

の前に、大島金属 祝 10周年!!!

↓↓↓ ↓↓↓

VIDEO

上記は1分ほどのダイジェスト版こちら から

2012.07.14

バンテックのタイ工場は、この度拡張をして広くなります!

↓↓↓ ↓↓↓

そして、事務所は今までここだったのが、

この場所に移ります!

あ~ぁ、窓から見えるヤシの木が南国を思わせますね!

外から見た工場の外観は、以下のようです↓

2012.04.20

4月に入って、タイ工場が今はお休みです。ソンクラーンです!

これは、新年早々のラジオ体操でしょうか???

そういえば、みんなカラフルな服を着てますよね。南国なんだな~、と思っていましたが、

稲原副社長も、今年はピンクで!

会社でお供え物をして、みんなで祝うというのはいいですね~。

カラフル~~~♪

しかし、それにしてもこれは、おいしそうだな~・・・・

そして、なんといっても水掛け祭、ソンクラーン!たくさん水を浴びて清めるんですね~!!!!

そして、その水もただの水に非ず。

花弁の入った水で、ちょっと香りもよさげ~♪

2012.03.9

2011年下半期からバンテックは、新規製品立上げなどのためお客様の工程監査が続きました。

そして2012年1、2月にも“誰もが知っている名前の企業様”の工程監査があり続いて3月5~6日は、

工場内の審査

机の上のファイルの数・・いろいろと記録を確認します。

幸いに承認いただけました。これでまた“国際標準を維持している”と認められました。

2012.02.24

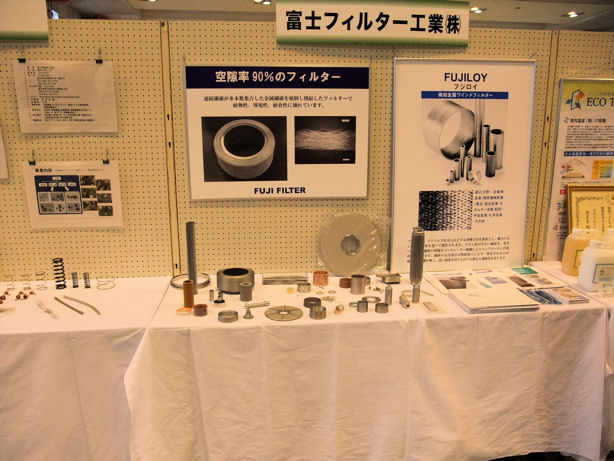

今回は、先日栃木の宇都宮で開催された、技術交流展示会の写真をアップします。

この展示会では、田切さんと社長の二人で、行ってまいりました!

展示会場内

限られたスペースに、それぞれ工夫を凝らして、展示をしています。

バンテックの展示

手づくりの展示版です。

こちらは、お取引のある会社様の展示ブースです。↓

バンテックのフィルターは空調設備によく使用されています。

車のエアコン、家庭用、業務用のエアコンなどです。

でも、分離器とアキュムレーターの違いって?

以前に、「冷えるしくみ」をブログで紹介したことがありました。

「エアコンの仕組み」⇒ http://filteryorozuya.blog6.fc2.com/blog-entry-17.html

ここで、アキュムレーターという言葉が出てくるんですが、(液分離器)とも書いてあります。

アキュムレーター自体は蓄電器的な使い方をするようなのですが、空調システムでは、”分離器”の役割をしています。

ちょっと、混乱してしまいますが、日々是進歩なり!!

2012.02.17

栃木では、またまた寒くなって雪がちらつきました。(今は晴れていますけれど)

ここ数カ月にわたり、バンテックはさまざまな展示会に参加してきました。

↓↓↓ ↓↓↓

そして、来年1月には米国のダラスにて開催される展示会にも出展予定です!

↑↑↑ ↑↑↑

これは、まだ今年のが終わったばかりなので、リンクはなしですが。。。

2012.02.10

中国の旧正月は、欧米のイースターと同様、その年によって早かったり遅かったりします。

今年は早い年回りのようですね。

今年のチャイニーズ・ニューイヤーは1月23日でした。今年の干支は龍。壬辰(みずのえたつ・じんしん)だそうです。

中国大島金属の工場でも仕事始めには、爆竹を鳴らしたようです。

爆竹準備中~♪

着々と、粛々と準備が進められ・・・

あ、始まりましたね~)^o^(

あ、あぶな~~~~い!!!

でも、すごいですね!!これで、邪気払いをして仕事始めなんですね。

Wikipediaには、「一本足の怪物山魈」が春節に人里に下りてくるのを防ぐため、とありました。一本足の怪物ってどんななんでしょうね~。

爆竹は花火と違って音がすごいですよね。(写真では分からないけれど)

宴の後・・・

まだまだ寒い瀋陽。寒すぎて残業ができないそうです。

栃木もまだまだ寒いですが、そろそろ寒さにも飽きてきたな~、という感じです。

私も中国のお守りをいただきました!! ↓

なんか、いいことありそ~♪♪(特に根拠なし)

ところで・・・牟総理と張さん、お掃除は誰がしたんですか????

2012.01.27

さて、去年の後半よりバンテックは、小さな商談会や展示会に出展をしています。

そして、二人並ぶと、なかなか兄弟のようでもあります。でも、田切さんは文系で増渕さんは理系。

この展示会が、二人にとって初めてだったとの事。田切さんは、一日立っているのがつらかったとの事。

この時は、栃木から新幹線で名古屋まで。

バンテックの看板の下のボードです!

まだまだ、営業は慣れないようですが、この展示会では、2日間で1000人以上の方と交流ができました。

2012.01.19

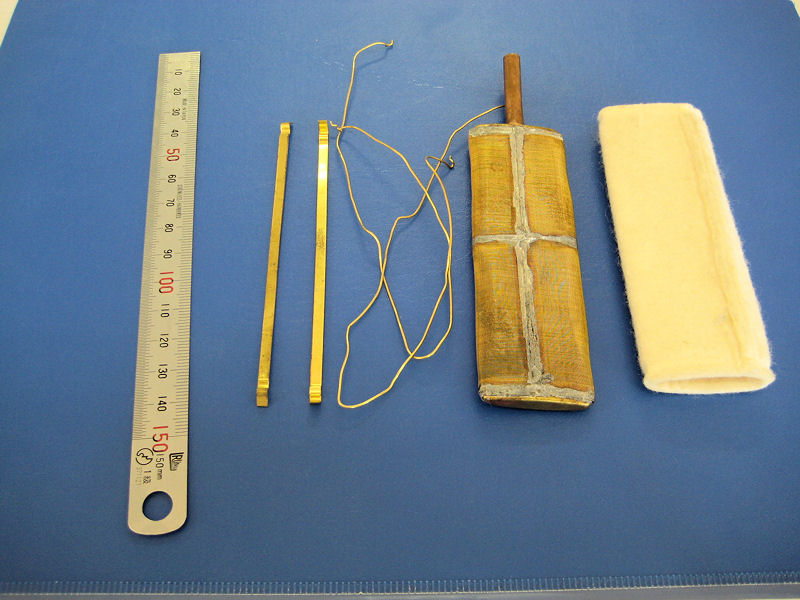

さて、以前にこの写真を掲載したことがありました。

いつか、この組み立て部品を解体していたいと思っていたのですが・・・

その日がとうとうやってきました! その写真がこれです!!!

レシプロコンプレッサーの中に使用されるフィルターです。

今度、この製品を作るところが見られるので、たいへん、楽しみなのです!!

「古きを知り、新しきを知る」 なんか、こんな言葉が聞こえてきそうな製品でした~

2012.01.6

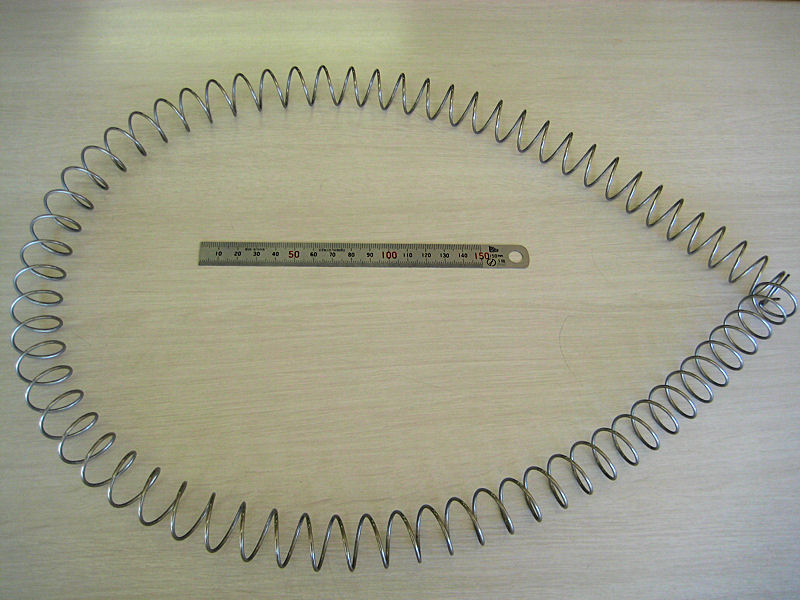

ではここで、超ロングなフィルターのお話の続きです。

↓↓↓↓↓ ↓↓↓↓↓

”真っ直ぐに”の要望通りのフィルターの筒の部分ができたわけですが、ここで、もう一つの難関がありました。

約1m長さのステンレスコイル

どうやって、この長い筒の中にほぼ同径のコイル状のスプリングを入れるか?

この製品には標準書はなく、どのように作ったか、は、職人さんしか分からなかったのですが、その職人さんは既にリタイアされていて、話を伺うこともできなかったそうです。

ですから、サンプルとして渡された1本のフィルターからしか、情報はなかったのです。

すると・・・・ そこにヒントがありました。

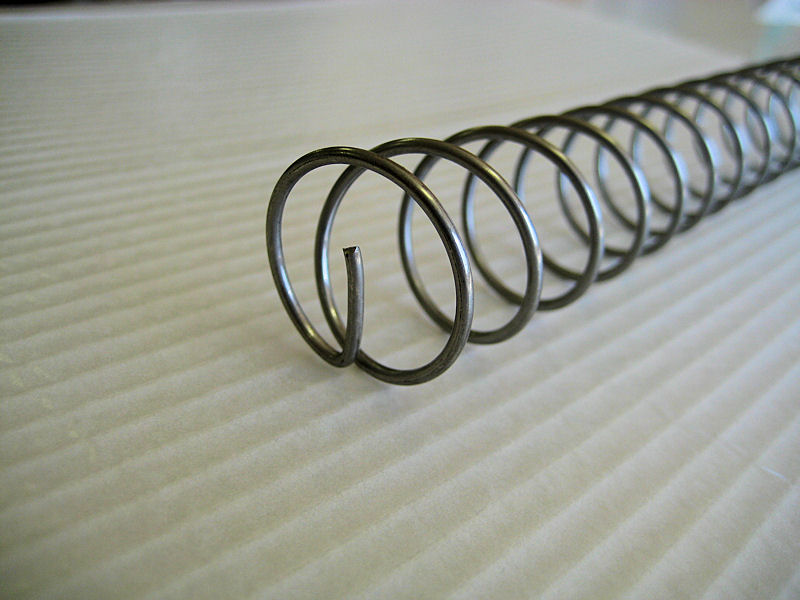

それは、とても単純な事でしたが、その何本かのフィルターに入っていたコイルには、先端部分に”ツメ”のようなものがあったのでした。

ツメがないもの ツメがあるもの

ここでまた、簡単な治具を作り、楽にコイルを筒の中に入れることができ、これでやっと、量産の目途が立ったのでした。最初に試作依頼を受けてから、約1年近くが経っていました。

このお話はここで終わりますが、日本のものづくりの底辺は、こういった職人気質の仕事によって支えられていたのだな~、と、改めて思いました。

当然バンテックは、この経験を生かし、すべての製造スタッフにこの作業ができるよう、この作業を”標準化”しました。

時代が変われば、”この人でなければ”という仕事は少なくなってくるのかもしれません。

ですが、心意気、や、スピリットは受け継がれるべきものだと思います。

こういった、ものづくりにおける困難を共有することで、”より良いもの”が、出来上がるのではないでしょうか?

« 前へ

1

…

8

9

10

11

12

次へ »

あ、マニュアルなんですね。。。:-(

あ、マニュアルなんですね。。。:-(